随着新能源汽车和智能驾驶技术的迅猛发展,车规级半导体正成为产业链的核心命脉。然而,进入这一高门槛市场,必须跨越严苛的认证壁垒——其中,欧洲主流的AQG324标准已成为全球车用功率模块的“通行证”。能否通过AQG324全项测试,不仅关乎产品可靠性,更直接决定企业能否打入国际Tier 1供应链。本文将系统拆解AQG324测试框架,揭示其核心要求与挑战,并为半导体厂商提供清晰的应对路径。

什么是AQG324?

AQG324是由欧洲汽车电子委员会(AEC)与欧洲电力电子协会(PCIM)联合推动的车用功率模块认证标准,专为IGBT、SiC MOSFET、二极管等功率半导体模块设计。它并非替代AEC-Q101,而是在其基础上,针对模块级封装与系统集成提出更高要求,覆盖电气、热、机械、环境四大维度。

💡 简单说:AEC-Q101管“芯片”,AQG324管“模块”——更贴近整车应用场景。

AQG324测试核心模块速览

AQG324测试项目繁多,但可归纳为以下四大类:

1. 电气性能验证

- 静态参数测试(VCE(sat)、Vth、IGES等)

- 动态开关特性(开通/关断时间、Eon/Eoff损耗)

- 短路耐受能力(SCSOA)

- 高压绝缘测试(HiPot)

2. 热可靠性测试

- 功率循环(Power Cycling)——最关键项目之一

- 热阻测量(Rth)

- 温度冲击(TST, -40°C ↔ 150°C)

3. 机械与环境应力

- 振动测试(随机+正弦)

- 机械冲击

- 湿热存储(85°C/85%RH)

- 温度循环(TCT, -40°C ↔ 175°C)

4. 寿命与失效分析

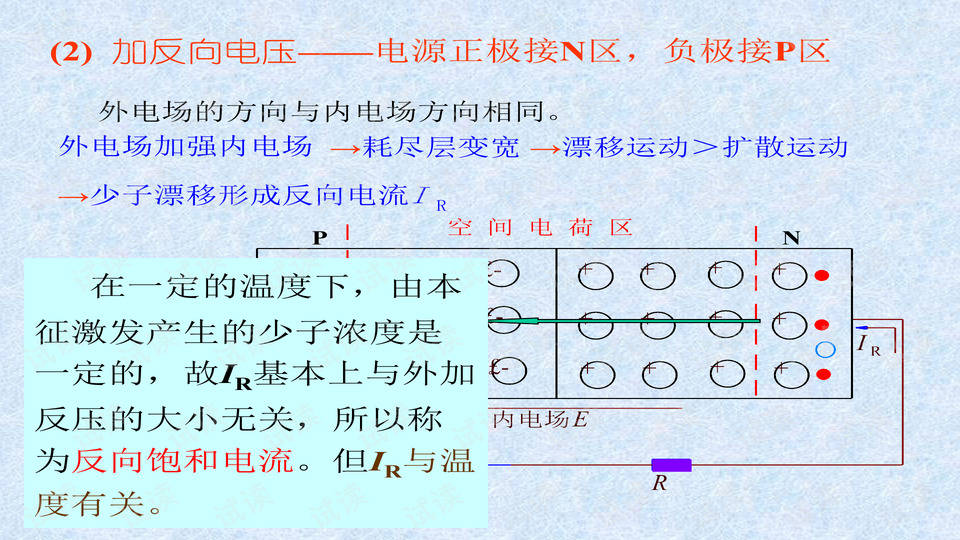

- 长期高温反偏(HTRB)

- 高加速应力测试(HAST)

- 失效模式分析(FMA)与根因定位

AQG324 vs AEC-Q101:关键差异对比

| 项目 | AEC-Q101(分立器件) | AQG324(功率模块) |

|---|---|---|

| 测试对象 | 单颗芯片/封装 | 多芯片集成模块 |

| 功率循环 | 非强制 | 强制,且循环次数更高 |

| 热管理要求 | 基础热阻 | 系统级热设计验证 |

| 机械应力 | 轻度 | 整车级振动/冲击模拟 |

| 失效判定 | 电性参数偏移 | 结构完整性+电性双重标准 |

⚠️ 注意:通过AQG324 ≠ 自动通过AEC-Q101,两者需并行推进。

三大常见认证陷阱

许多企业首次申请AQG324时遭遇失败,根源往往在于:

- 低估功率循环复杂度

模块内部焊料层、DBC基板在热应力下易产生微裂纹,需提前进行热-机械仿真与材料筛选。 - 忽视批次一致性

AQG324要求至少3个生产批次样品参与测试,若工艺波动大,极易在后期失效。 - 测试方案不闭环

仅做“合规性测试”而不做预筛选与加速寿命评估,导致正式认证周期拉长、成本飙升。

如何高效通过AQG324?

✅ 三步走策略

- 设计阶段嵌入可靠性

采用DFR(Design for Reliability)方法,从材料选型(如银烧结 vs 焊料)、封装结构(铜线 vs 铝带)源头优化。 - 预认证测试先行

在正式送检前,完成子项目摸底与加速老化试验,识别薄弱环节。 - 选择具备全项能力的实验室

并非所有检测机构都具备大电流功率循环、高温动态测试等核心设备——这是成败关键。

总结

AQG324不仅是技术认证,更是车规半导体企业全球化布局的战略支点。面对其多维度、高复杂度的测试要求,唯有将可靠性理念贯穿研发、制造与验证全链路,才能真正攻克这一“车规门槛”。未来,随着800V高压平台与碳化硅模块的普及,AQG324的重要性将持续提升,成为区分“可用”与“可靠”产品的分水岭。

深圳晟安检测——专注半导体车规级认证

作为国内少数具备AQG324全项测试能力的第三方实验室,深圳晟安检测提供从方案设计、预测试到正式认证的一站式服务,涵盖Si/SiC/GaN功率模块的电气、热、机械全维度验证。我们配备10kA级短路测试平台、-65°C~200°C功率循环系统、整车级振动台等尖端设备,已助力多家国产芯片企业成功打入国际汽车供应链。选择晟安,让您的车规认证之路更高效、更可靠。