在电动化、智能化浪潮席卷全球汽车产业的今天,车用电子系统的复杂性与集成度急剧攀升。然而,越是高度集成,越容不得毫厘之差。据统计,工艺质量问题已占成熟汽车电子供应商质量问题总量的80%。一次微小的焊点虚接、一处残留的离子污染,都可能引发系统级故障,甚至导致整车召回——这不仅意味着巨额经济损失,更关乎驾乘人员的生命安全。

因此,建立科学、严谨、符合整车厂标准的车用电子工艺质量评价体系,已成为供应链企业不可回避的核心课题。

为什么工艺质量决定汽车电子生死?

汽车电子并非普通消费电子产品。它需在高温、高湿、振动、腐蚀等极端环境下长期稳定运行。而工艺缺陷——如无铅焊接中的空洞、界面金属间化合物(IMC)异常、PCB分层等——往往在初期难以察觉,却会在使用中悄然演变为致命隐患。

关键洞察:80%的早期失效源于制造工艺,而非设计本身。

全面覆盖主流整车厂标准

不同车企对电子部件的可靠性要求差异显著。我们支持以下主流标准体系:

主流整车厂标准

- 韩系(含合资):ES90000系列

- 日系(含合资):TSC0507G、TSC0509G、TSC0510G、TSC3005G

- 德系(含合资):VW80000系列

- 美系(含合资):GMW3172

- 中国自主品牌:吉利、奇瑞、一汽等系列标准

通用行业与国际标准

| 标准类别 | 代表标准 |

|---|---|

| 国标(GB) | GB/T 2423 系列 |

| JEDEC | JESD22 系列 |

| IPC 标准 | J-STD-001/002/003、IPC-A-610、IPC-TM-650、IPC-9704、IPC-6012/6013 |

| 日本工业标准 | JIS Z3198 |

| 国际电工委员会 | IEC 60068 系列 |

这些标准共同构成了车规级电子产品的“质量语言”,确保从设计到制造的每一步都经得起严苛考验。

无铅工艺质量评价:不止于“能用”,更要“可靠”

无铅焊接虽环保,却对工艺控制提出更高要求。我们提供以下核心检测项目:

🔍 关键检测能力清单

- X射线透视检查:识别焊点空洞、桥接、虚焊

- 金相切片分析:观察IMC层形貌与厚度

- 焊点力学测试:剪切力、拉力量化连接强度

- 离子污染检测 + 离子色谱分析:精准定位可导致电迁移的污染物

- SEM & EDS 分析:微观形貌与元素成分同步解析

- 傅里叶红外光谱(FTIR):识别残留助焊剂或有机污染物

- 可焊性测试:评估焊盘与焊料润湿性能

- 应力应变测试:模拟热机械载荷下的结构响应

小贴士:离子污染超标是引发“电化学迁移”和“锡须生长”的主因之一,需通过离子清洁度测试提前预警。

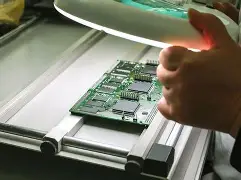

失效分析:从“亡羊”到“补牢”的科学路径

当PCB或PCBA出现功能异常,快速定位根因至关重要。我们提供全流程失效分析服务,涵盖:

- 断路/短路定位

- 分层与爆板分析

- 热损伤与过载痕迹识别

- 材料兼容性评估

结合电性测试、物理剖切与成分分析,精准还原失效链条,避免“治标不治本”。

严苛环境试验:模拟10年用车场景,72小时完成

车规电子需通过一系列加速应力试验,验证其在真实环境中的耐久性:

🌡️ 常规环境试验项目

- 温度循环(-40℃ ↔ +125℃)

- 高温高湿反偏(H3TRB)

- 高加速应力测试(HAST)

- 高压蒸煮(PCT)

- 功率温度循环(PTC)

- 机械应力:振动、冲击、跌落

- 腐蚀环境:盐雾、硫化氢、混合气体

这些试验不仅是合规门槛,更是产品可靠性的“试金石”。

总结:工艺质量是汽车电子的生命线

在“软件定义汽车”的时代,硬件可靠性仍是不可动摇的基石。系统性开展车用电子工艺质量评价,不仅能规避召回风险、降低售后成本,更是企业赢得主机厂信任、打入高端供应链的关键通行证。从标准解读到失效归因,从微观分析到环境验证,唯有全流程、多维度的质量管控,方能在激烈竞争中行稳致远。

深圳德恺检测深耕电子可靠性领域十余年,具备CNAS国家认可资质,专注于半导体及汽车电子的失效分析与工艺质量评价。我们可提供符合VW80000、ES90000等整车厂标准的无铅焊接工艺评估、PCB/PCBA失效分析、离子清洁度测试、锡须风险评估等一站式技术服务,助力客户筑牢产品质量防线。