1947年,贝尔实验室诞生了第一个晶体管,人类由此迈入微电子时代。短短几十年间,从单个晶体管到集成了数百亿晶体管的现代芯片,集成电路(IC)技术的演进不仅重塑了计算能力的边界,更深刻改变了我们的生活方式。在这条高速发展的技术长河中,每一次跃迁都离不开精密制造与严格检测——因为“看不见”的缺陷,往往会导致“看得见”的系统崩溃。

晶体管的诞生:微电子革命的起点

- 1947年:点接触晶体管问世,取代笨重、耗能的真空管。

- 1954年:首个商用硅晶体管推出,奠定半导体材料基础。

- 关键意义:小型化、低功耗、高可靠性,为集成化铺路。

没有晶体管,就没有今天的智能手机、AI服务器或电动汽车。

集成电路的飞跃:从SSI到GAA

集成电路的发展可划分为几个关键阶段:

| 技术代际 | 晶体管数量 | 代表工艺 | 应用场景 |

|---|---|---|---|

| SSI(小规模) | <100 | 10μm | 早期计算器 |

| MSI/Large Scale | 100–10,000 | 3μm–1μm | PC主板芯片 |

| VLSI(超大规模) | 10⁶–10⁹ | 90nm–28nm | 智能手机SoC |

| ULSI/GAA(环绕栅极) | >10¹⁰ | 3nm及以下 | AI加速器、HPC |

摩尔定律的挑战与延续

尽管摩尔定律在物理极限前放缓,但通过3D堆叠、FinFET、GAA(Gate-All-Around)等新架构,芯片性能仍在持续提升。而这些先进结构对制造缺陷的容忍度近乎为零——一粒纳米级杂质,可能毁掉整颗芯片。

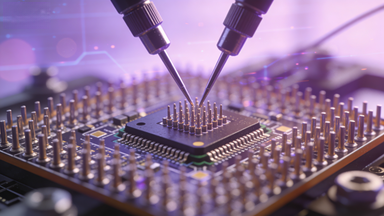

制造≠完成:检测是芯片的生命线

在纳米尺度下,制造偏差、材料缺陷、金属污染等问题肉眼不可见,却足以导致功能失效。因此,半导体检测贯穿晶圆制造、封装、测试全流程,包括:

- 光学检测:快速扫描表面缺陷

- 电子束检测(EBI):识别亚微米级异常

- X射线与超声检测:透视封装内部空洞或裂纹

- 电性测试:验证逻辑功能与参数一致性

据SEMI统计,先进制程中检测与量测成本已占制造总成本30%以上——这不是“可选步骤”,而是“必经关卡”。

未来趋势:AI+检测,精度再升级

- AI驱动的缺陷分类:机器学习自动识别异常模式,提升检出率

- 在线实时检测:减少返工,提高良率

- 量子芯片检测新挑战:超导材料、极低温环境下的新型检测需求

技术越先进,对检测的要求越苛刻。这不仅是工程问题,更是信任问题——客户信任你的芯片,本质是信任你背后那套看不见的检测体系。

总结:演进不止,可靠为基

从一个晶体管到百亿晶体管的集成,集成电路的发展史是一部人类对“更小、更快、更强”的不懈追求史。但技术的飞跃永远建立在可靠性和良率的基石之上。没有精准、全面、高效的检测,再先进的设计也只是空中楼阁。

深圳晟安检测专注于半导体领域高精度检测服务,提供涵盖晶圆缺陷检测、封装可靠性分析、材料成分鉴定等一站式解决方案。我们以先进的设备平台与资深技术团队,助力芯片企业提升良率、加速产品上市,为“中国芯”保驾护航。选择晟安,就是选择值得信赖的芯片质量守门人。