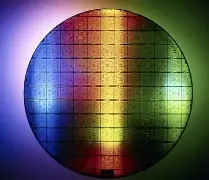

在摩尔定律逼近物理极限的今天,7nm以下先进制程与3D Chiplet封装正将集成电路推向性能巅峰,却也埋下栅氧击穿、电迁移等新型失效隐患。一颗芯片的失效可能牵连整条智能汽车生产线或AI数据中心的崩溃。失效分析——这门融合电学、材料与热力学的“芯片解剖术”,已成为国产高端芯片突破“卡脖子”困局的核心利刃。它不止于定位故障,更在良率爬坡、专利攻防中重塑产业规则。

为何失效分析是芯片产业的生命线?

当汽车电子要求“零缺陷”、AI芯片面临每秒万亿次运算的应力考验,传统检测已力不从心。现代失效分析直面三大挑战:

- 物理极限挑战:3D TSV互连的微米级裂缝、热载流子累积的隐形损伤

- 场景复杂性:车规级芯片需承受-40℃至150℃的极端温变

- 国产化刚需:设计缺陷与工艺波动导致的良率瓶颈,亟待精准归因

五大技术矩阵精准“破案”

失效分析绝非单一手段,而是多技术协同的精密作战:

| 技术类别 | 核心工具 | 破解典型失效场景 |

|---|---|---|

| 形貌透视 | SEM/FIB/ X-ray/SAT | TSV断裂、焊点空洞 |

| 成分猎踪 | EDS/TOF-SIMS/XPS | 金属污染、界面氧化 |

| 电性诊断 | I-V曲线/LCR/ESD测试 | 漏电流异常、绝缘失效 |

| 热力定位 | InGaAs/Thermal热点成像 | 短路点、功耗热点 |

| 精准制样 | 等离子刻蚀/FIB切割 | 芯片层间剥离、埋入式缺陷 |

开封制样:失效分析的“黄金72小时”

芯片失效证据极易在操作中湮灭。专业实验室需在72小时内完成:

- 非破坏初筛:X光定位异常区域

- 靶向开封:化学蚀刻保留电路结构

- 微区采样:FIB提取50nm级缺陷样本

- 交叉验证:SEM-EDS联用锁定元素污染源

军规标准:可靠性不容妥协

高端芯片失效分析必须遵循严苛国军标体系:

- GJB8897-2017:军用元器件失效分析全链路规范

- GJB548B-2005:微电子器件环境应力测试基准

- GJB4027B-2021:破坏性物理分析(DPA)强制流程

- 注:CNAS认证实验室出具的报告具备司法采信效力,为知识产权诉讼提供关键证据。*

周期与成本:效率即竞争力

| 项目类型 | 标准周期 | 加急通道 |

|---|---|---|

| 单项检测 | 1-3工作日 | 24小时 |

| 完整失效分析 | 5-12工作日 | 72小时(+30%) |

| 复杂3D IC项目需增加TSV互连专项分析,周期延长20%。 |

从实验室到产业战场

失效分析的价值已超越技术层面:

- 良率跃升:某国产GPU通过热载流子分析,良率从68%→92%

- 设计迭代:车规MCU的ESD防护结构优化,研发周期缩短4个月

- 供应链安全:进口替代芯片的失效归因,规避批量召回损失

总结

集成电路失效分析是半导体产业的“隐形守护者”。它用纳米级精度解构失效密码,将芯片从设计缺陷、工艺波动到应用应力的风险转化为可量化的改进路径。在国产替代加速的今天,这项技术不仅是良率提升的引擎,更是中国芯突破高端市场封锁的科学盾牌——每一次精准定位,都在为自主可控筑牢技术基座。

深圳德恺检测专注半导体失效分析领域,拥有CNAS认证实验室及十年军工级检测经验。我们提供从形貌观测到热力定位的全栈服务,72小时极速响应车规/AI芯片失效危机。访问官网,获取《2026芯片失效白皮书》及免费技术咨询。