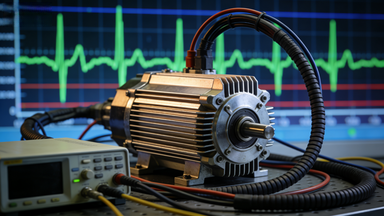

在新能源汽车与智能驾驶时代,电机控制器(MCU)作为电驱系统的“大脑”,承受高电压、高电流、极端温湿、振动冲击与电磁干扰等多重应力,其长期可靠性和耐久性直接决定整车安全、续航表现与用户信任。2026年,随着800V+高压平台渗透率超50%、SiC/GaN器件大规模上车以及L3/L4自动驾驶量产加速,电机控制器耐久测试已从传统静态验证转向多工况动态、加速寿命、失效机理深度耦合的全生命周期评估。GB/T 18488.2、ISO 16750、AEC-Q100/101等标准持续加严,测试项目从数千小时向数万小时等效加速演进。本文分享电机控制器耐久测试核心技术、主流方法、关键参数与故障排除实践,助力Tier1与OEM高效构建高可靠电驱系统。

电机控制器耐久测试的核心价值与挑战

耐久测试模拟真实路况与极端环境,暴露潜在失效模式(如焊点疲劳、IGBT/SiC模块热失控、电容老化、PCB层间短路等),将DPPM压至<20,确保10年以上服役寿命。

主要挑战列表

- 高压高功率密度:800V+平台下dv/dt>50kV/μs,热应力与电磁干扰叠加

- 多物理场耦合:温-振-湿-电-磁复合工况,失效机理复杂

- 测试周期与成本:传统耐久需数千小时,加速测试需精准因子校准

- 失效追溯难度:隐蔽性缺陷(如微裂纹、界面分层)需多手段表征

- 法规与客户要求:车企(如比亚迪、蔚来)耐久目标>5000h无降级

主流耐久测试方法与参数设置

电机控制器耐久测试主要分为环境可靠性、耐功率循环与路谱模拟三类。

核心测试类型对比表

| 测试类型 | 核心应力组合 | 典型标准/参考 | 关键参数示例 | 加速因子与周期目标 | 主要失效模式筛查 |

|---|---|---|---|---|---|

| 温度循环(TCT) | -40°C~+150°C循环 | GB/T 2423.22、AEC-Q100 | 速率≥10°C/min, dwell 30min | 1000-2000周期 | 焊点疲劳、CTE失配 |

| 功率循环(Power Cycling) | 高/低负载切换+热冲击 | IEC 60068-2-14、AEC-Q101 | ΔTj=80-120°C,ton/toff 1-5min | 10,000-30,000周期 | IGBT/SiC热失控、键合线断裂 |

| 振动+温度复合 | 随机振动+温循环 | ISO 16750-3、GMW3172 | 5-2000Hz,5-10grms,-40~+125°C | 8-16h/轴 × 3轴 | 连接器松动、PCB裂纹 |

| 高温高湿偏压(THB) | 85°C/85%RH + 工作电压 | JESD22-A110、GB/T 2423.50 | 1000h,施加额定电压 | 1000-2000h | 电迁移、腐蚀、漏电 |

| 路谱模拟耐久 | 真实采集路况+加速因子 | GB/T 18488.2、ISO 21780 | 综合工况循环,加速因子3-8倍 | 等效10万-30万公里 | 系统级综合失效 |

加速因子校准要点

- Arrhenius模型:Ea(激活能)取0.7-1.0eV(SiC器件偏高)

- Coffin-Manson模型:焊点疲劳,指数b≈-6~-8

- Peck模型:湿度加速,n≈3,Ea≈0.7eV

典型失效模式与故障排除实践

- 功率模块热疲劳:ΔTj过大导致键合线断裂

- 排除:降低热阻、优化驱动死区时间、增加主动冷却

- 电容老化:高温高湿下ESR上升、容量衰减

- 排除:选用105°C/2000h以上长寿命电容,降低纹波电流

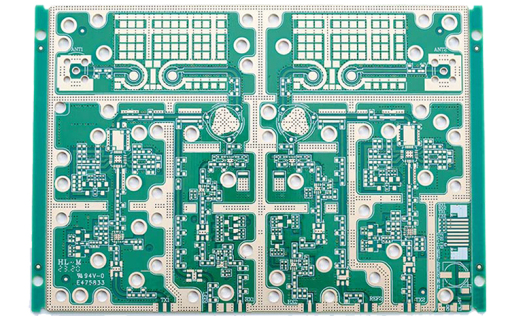

- PCB层间短路:振动+温湿下微裂纹扩展

- 排除:增加板厚、优化布线间距、添加应力释放槽

- 连接器接触不良:振动后电阻跃升

- 排除:选用汽车级镀金连接器、增加锁定结构

采用SEM/EDX、X-ray/CT、热成像、FTIR等多手段表征,结合FMEA与AI预测模型,可将重复失效率降至<1%。

高效耐久测试实施建议

- 前置热仿真与DFMEA,预判热点与失效模式

- 采用多通道并行测试站,实现24/7连续运行

- 实时监控关键参数(Tj、Vce、漏电流、振动谱)

- 建立失效数据库与加速因子库,支持快速迭代

总结

电机控制器耐久测试是电驱系统可靠性的最终屏障,通过温度循环、功率循环、振动复合与路谱模拟等多工况加速,科学暴露并排除潜在失效模式,已成为新能源汽车量产交付的刚性要求。精准校准加速因子、深度失效分析与智能化监控,不仅大幅缩短验证周期,还显著提升产品寿命与整车竞争力。2026年,随着SiC/GaN与800V平台的全面普及,耐久测试正向更高加速比、更真实路况、更预测性方向演进。

深圳德恺专注新能源汽车电驱系统测试工程多年,具备CMA资质与丰富800V/SiC电机控制器耐久项目经验,可提供GB/T 18488、AEC-Q、ISO 16750全套耐久测试、功率循环、振动复合验证、失效分析及加速寿命建模服务。助力客户高效通过严苛要求,加速产品量产与市场竞争力提升。欢迎咨询合作,共筑电驱耐久新高度。