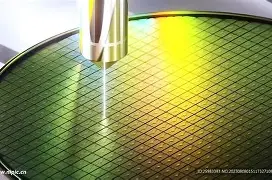

在新能源汽车、光伏逆变器、工业电源等高压大电流应用场景中,功率器件(如MOSFET、IGBT、SiC/GaN)长期承受电-热-机械多物理场耦合应力,极易发生早期失效。一次微小的栅氧击穿或封装分层,就可能导致整个系统宕机甚至安全事故。因此,开展系统化、高精度的功率器件失效分析,已成为提升产品可靠性、加速研发迭代、降低售后风险的关键环节。

为什么功率器件更容易“崩溃”?

功率器件的工作环境极为严苛:

- 高电压:易引发电场集中与介质击穿

- 大电流:导致焦耳热累积,引发热失控

- 高频开关:加剧电磁干扰与局部过热

- 温度循环:诱发焊点疲劳、封装分层

这些因素协同作用,使失效模式复杂且隐蔽。仅靠常规电性能测试,往往难以追溯根本原因。

失效分析全流程:从现象到根因

我们采用“无损先行、逐层深入、多维验证”的分析策略,确保每一步都科学、可追溯。

🔍 三阶段分析法

| 阶段 | 手段 | 目标 |

|---|---|---|

| 1. 电性复现与定位 | I-V曲线、动态参数测试、ESD测试 | 复现失效现象,初步锁定异常区域 |

| 2. 无损检测 | X-ray、SAT声学扫描、红外热成像 | 观察内部空洞、裂纹、热点分布 |

| 3. 破坏性分析 | 化学开封、FIB切片、SEM/EDS | 精确识别材料缺陷、界面分层、金属迁移等 |

常见失效模式与对应检测技术

- 栅氧击穿 → FIB + TEM + 电压衬度分析

- 键合线断裂 → X-ray + SAT + 体视显微镜

- 芯片烧毁/热斑 → InGaAs/Thermal热点定位 + 红外成像

- 封装分层/空洞 → SAT声学扫描 + 剖面金相

- 金属电迁移 → SEM + EDS成分 mapping

通过多技术交叉验证,避免“误判”或“漏判”,确保结论可靠。

我们的服务范围

支持以下器件及模组的深度失效分析:

- 硅基器件:MOSFET、IGBT、二极管

- 宽禁带器件:SiC MOSFET、GaN HEMT

- 功率模块:Half-bridge、Full-bridge、IPM等封装形式

严格遵循行业标准

所有分析流程均对标国内外权威规范,包括:

- GJB8897-2017(军用元器件失效分析)

- GJB548B-2005(微电子器件试验方法)

- GJB4027B-2021(破坏性物理分析)

- AEC-Q101(车规级分立器件可靠性)

- JEDEC相关标准(如JEP184、JESD22等)

配合仿真工具(如ANSYS、Sentaurus),还可提供设计改进建议与工艺优化方案。

快速响应,高效交付

- 单项检测:1–3个工作日

- 完整失效分析项目:5–10个工作日(视复杂度)

- 全流程可追溯,报告符合CNAS认证要求

总结:失效分析不是“事后补救”,而是“前瞻护航”

在功率半导体国产化加速的今天,仅靠“能用”已远远不够。客户需要的是高可靠、长寿命、零缺陷的产品。失效分析正是连接“问题”与“解决方案”的桥梁——它不仅揭示“为什么坏”,更指引“如何做得更好”。通过早期介入研发与量产环节,企业可显著降低质量成本,提升市场信任度。

深圳德恺检测专注于半导体与电子元器件的失效分析、可靠性测试与材料表征,具备CNAS(ISO/IEC 17025)认证资质。我们为新能源、汽车电子、工业控制等领域客户提供专业、高效、可追溯的检测服务,助力国产功率器件迈向高可靠时代。