在电子制造服务(EMS)行业,PCBA(组装好的电路板)刚刚生产出来时,虽然通过了功能测试(FCT),但仍可能潜伏着虚焊、芯片微裂纹或元器件筛选不严等隐患。为了避免这些“定时炸弹”在客户手中爆炸,出厂前的老化测试(Burn-in Test)是必不可少的一道“防火墙”。

为什么要老化?

老化的目的是为了度过产品寿命的“婴儿期失效”阶段。通过施加应力,加速潜在缺陷的暴露。

常见的老化方式与方法

1. 常温/高温静态老化 (Static Aging)

方法: 将PCBA通电,放置在室温或高温房(如45℃-50℃)中运行一段时间,不给信号激励。

优点: 成本最低,操作简单。

缺点: 筛选效率低,无法发现动态逻辑错误或深层缺陷。

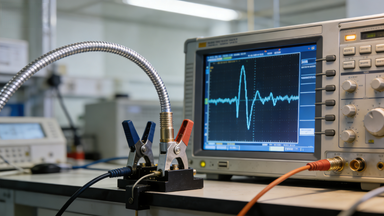

2. 动态负载老化 (Dynamic Aging)

方法: 在高温环境下,不仅通电,还通过老化车给PCBA输入模拟信号,并带上模拟负载运行。

优点: 能模拟真实工作状态,筛选效果好,能发现芯片的早期失效。

缺点: 需要定制老化治具,成本较高。

3. 温度循环老化 (Temperature Cycling)

方法: 在-10℃到+60℃之间进行快速温度变化。

原理: 利用热胀冷缩产生的机械应力,筛选虚焊和BGA焊接不良。这是目前针对高可靠性产品(如车规、工控)最有效的方法。

如何选择合适的方法?

| 产品类型 | 推荐老化方式 | 考量因素 |

|---|---|---|

| 消费类 (玩具/小家电) | 常温/简单高温老化 | 成本敏感,寿命要求不高。 |

| 通讯/工控/医疗 | 动态老化 (ORT) | 高稳定性要求,不能死机。 |

| 汽车电子 | 温度循环 + 动态负载 | 极端环境适应性,零缺陷要求。 |

总结

老化测试不是走过场,而是对品质的最后一道把关。企业应根据产品的市场定位和失效风险成本,选择性价比最高的老化策略,切勿为了省电费而因小失大。

深圳德垲拥有大规模的PCBA老化车间及步入式环境试验室。我们提供从老化方案设计、老化车定制到ORT(持续可靠性监控)测试的全套服务,帮助您高效剔除早期失效品,确保出货良率达到99.9%以上。